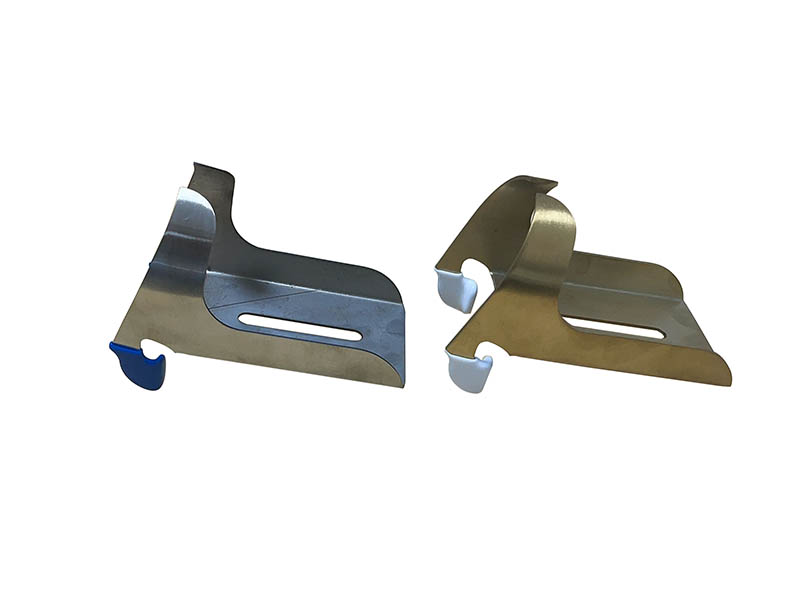

精密五金冲压件的制作和工件优点

精密五金冲压件的制作过程涉及多个关键步骤,这些步骤共同确保了冲压件的高精度和高质量。以下是精密五金冲压件制作的主要过程及其工件优点:

制作过程

设计与准备:

根据产品要求,进行详细的设计,包括冲压件的形状、尺寸、精度等。

准备相应的冲压模具,模具的设计需精确无误,以确保冲压件的精度。

材料选择:

选择合适的金属材料,如钢板、铝板等,材料的选择需考虑产品的使用环境和性能要求。

冲压加工:

将选定的金属材料放入冲压机中,通过模具的冲压作用,使材料发生塑性变形,形成所需的形状和尺寸。

冲压过程可能包括冲裁、弯曲、拉伸、成型等多个工序,具体取决于产品的复杂程度。

后续处理:

对冲压件进行去毛刺、清洗等处理,以提高其表面质量和精度。

根据需要进行热处理、表面处理(如电镀、喷漆)等,以增强冲压件的耐磨性、耐腐蚀性等性能。

检验与包装:

对冲压件进行严格的检验,确保其尺寸精度、形状精度和表面质量符合设计要求。

对合格的冲压件进行包装,以便运输和存储。

工件优点

高精度:

精密五金冲压件具有较高的尺寸精度和形状精度,能够满足各种精密设备的需求。

高效率:

冲压加工过程易于实现机械化与自动化,生产效率高,适合大批量生产。

材料利用率高:

冲压加工过程中,材料利用率较高,能够节约原材料成本。

互换性好:

精密五金冲压件具有较好的互换性,便于产品的维修和更换。

表面质量好:

冲压成型的工件表面质量较好,为后续的表面处理工序提供了便利。

性能优越:

精密五金冲压件在薄、匀、轻、强等方面具有显著优势,能够满足各种复杂工况下的使用要求。

综上所述,精密五金冲压件的制作过程复杂而精细,但其工件优点显著,广泛应用于汽车、电子、机械等多个领域。